2020年法国欧洲杯四强竞猜赔率

串联是连接电路元件的基本方式之一。将电路元件(如电阻、电容、电感,用电器等)逐个顺次首尾相连接。将各用电器串联起来组成的电路叫串联电路。串联电路中通过各用电器的电流都相等

2020年欧洲杯澳门投注

电容器是由两个金属电极中间夹一层电解质构成的电子元件。在两个电极上加电压时,电极尚就储存电荷,所以说电容器是充放电荷的电子元件。电容器储存电荷量的多少,取决于电容器的电容量,电容量在数值上是等于一个导电极上的电荷量与两块极板之间的电位差之比

静噪基础教程——差分传输中的噪声抑制

差分传输广泛应用于当前电子设备抑噪措施的高速信号线。本主题说明了产生该现象的原因、差分传输线中应考虑的噪声,以及抑制噪声的方法。另外还说明了表示差分传输线传输特征的混合S参数的基础,以及这些特征所带来的影响。

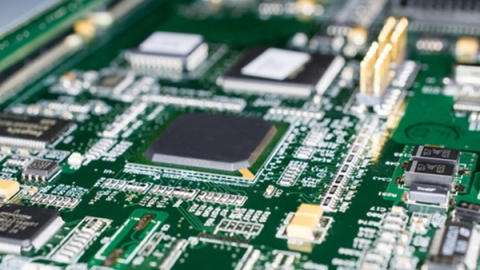

EMC设计元器件选择以及多层电路板设计注意要点

在PCB的EMC设计考虑中,首先涉及的便是层的设置;单板的层数由电源、地的层数和信号层数组成;在产品的EMC设计中,除了元器件的选择和电路设计之外,良好的PCB设计也是一个非常重要的因素

Strategy Analytics:2020年第一季度全球智能手表出货量同比增长20%,达到1370万

Strategy Analytics近期发布的研究报告指出, 2020年第一季度,全球智能手表出货量同比增长20%,达到1370万。Apple Watch以55%的市场份额保持第一,三星位居第二,佳明(Garmin)升至第三。

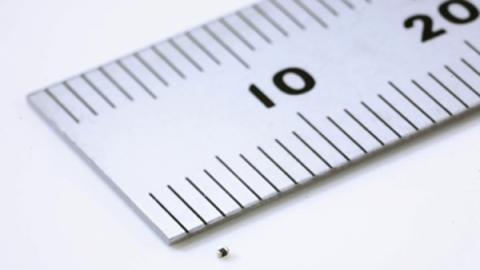

Murata WMRAG 32.768kHz MEMS谐振器

Murata WMRAG 32.768kHz MEMS谐振器有助于减少物联网 (IoT) 设备和可穿戴设备的尺寸并降低其功耗。WMRAG谐振器基于微型MEMS技术,具有稳定的频率特性,在-30°C至+85°C工作温度范围内的温漂

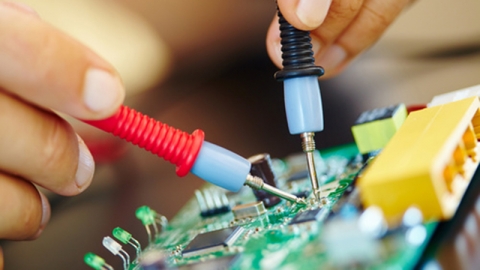

PCB工程师怎样提高布线水平?

布线是PCB设计中最耗时耗力的一个环节,也最能考验PCB工程师的技术水平。作为一名有追求的PCB设计工程师,该如何提高自己的布线水平呢?据经验所得,要想做到快速高效的布线,并且让你的PCB布线看上去高大上,你需要做到以下这5点

【科普】EMI、EMS、EMC的区别

电子产品的电磁辐射问题越来越受到关注,相信大多数人都对于EMC(电磁兼容性)这个名词也不陌生,但是,与之类似的EMI、EMS等专业名词也常常出现在大家面前,它们似乎都与防辐射(电磁辐射)有关,让人不明就里。那么,它们究竟有什么异同呢?

一文读懂PCR技术如何检测Covid-19新冠病毒

随着新型冠状病毒(2019-nCoV)的全球蔓延,四月底全球累计确诊病例已经超过300万,全世界人民的人身安全受到了极大的威胁,经济发展也遭遇了前所未有的挑战。为了尽快打赢这场防疫阻击战,如何快速、准确地检测出病毒是关键。

为什么医疗设备青睐村田的金属合金功率电感器?

电子设备的核心组件电源电路中DC-DC转换器IC的高速转换,以及使用的电感器的低阻抗化的进一步发展,使得功率电感器在小型化、薄型化、低直流阻抗、支持大电流、高可靠性等方面也面临更大挑战

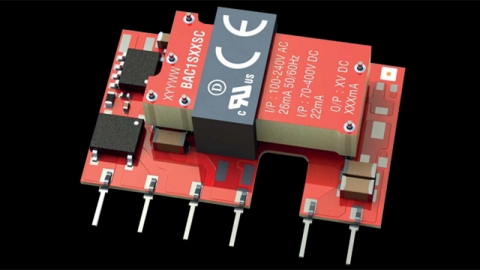

Murata Power Solutions BAC1隔离式1W交流/直流转换器

Murata Power Solutions BAC1隔离式1W稳压单输出交流/直流转换器可在-40°C至+85°C的宽工业温度范围内工作,支持在静止空气中运行,适用于最苛刻的环境

12个数据让你了解物联网的下一个十年

在过去的几年里,物联网(IoT)从一个理论概念发展成为许多组织的首选方向,随着企业越来越多地将物联网设备集成到其网络基础设施中,他们正在寻找新的方法来利用这些设备并管理所收集的数据。本文列出了2020年值得关注的12个物联网统计数据

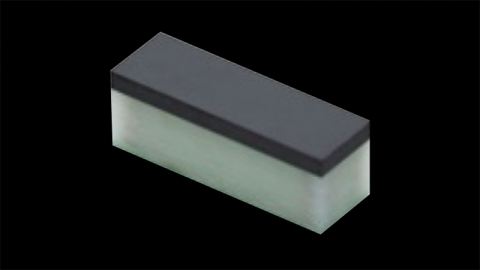

【下载】金属表面RFID RAIN标签LXTB系列应用指南

Murata LXTBKZMCMG-010金属表面UHF RAIN RFID标签是一款设计用于在金属表面工作的创新型标签。该标签利用金属表面作为增益天线来扩大整体读取范围。该器件坚固耐用、工作温度范围宽(-40℃至+85℃),并可在整个UHF频带内运行。

Murata LXTBKZMCMG-010金属表面UHF RAIN RFID标签

Murata LXTBKZMCMG-010金属表面UHF RAIN RFID标签是一款设计用于在金属表面工作的创新型标签。该标签利用金属表面作为增益天线来扩大整体读取范围。该器件坚固耐用、工作温度范围宽(-40℃至+85℃)

常见PCB布局约束原则

在对PCB元件布局时经常会有以下几个方面的考虑。 1、PCB板形与整机是否匹配? 2、元件之间的间距是否合理?有无水平上或高度上的冲突? 3、PCB是否需要拼版?是否预留工艺边?是否预留安装孔?如何排列定位孔? 4、如何进行电源模块的放置及散热?

恩智浦为村田制作所提供面向Wi-Fi 6模块的RF前端IC

恩智浦半导体今日宣布与5G移动平台系统级封装集成制造商村田制作所达成合作,以率先交付针对Wi-Fi 6新标准的射频(RF)前端模块。两家公司将合作交付适用于下一代Wi-Fi 6实施的解决方案,可以减少设计时间、缩短上市时间并节省电路板空间

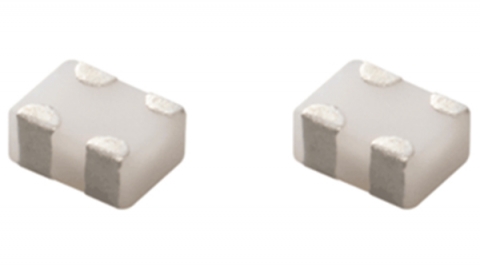

村田推出用于USB4等高速差分I/F的共模噪声滤波器

株式会社村田制作所已将用于高速差分接口(USB4、USB3.2gen1/2、HDMI2.1等)的多层型共模噪声滤波器“NFG0QHB_HS2系列”商品化。本产品于5月份开始批量生产。

PCB设计中要注意哪些间距要求?

我们在平常的PCB设计中会遇到各种各样的安全间距的问题,比如像过孔跟焊盘的间距,走线跟走线之间的间距等等都是我们应该要考虑到的地方。那么我们今天就把这些间距要求分为两类,一类是:电气安全间距;另一类为:非电气安全间距